Prozesse

Alle Arbeitsschritte für ein PIAD-Qualitätsgussteil werden in-house ausgeführt. Der direkte Zugriff auf alle Stufen der Wertschöpfungskette garantiert die beständige Qualität der PIAD-Gussteile.

Konstruktion, Formen-und Werkzeugbau

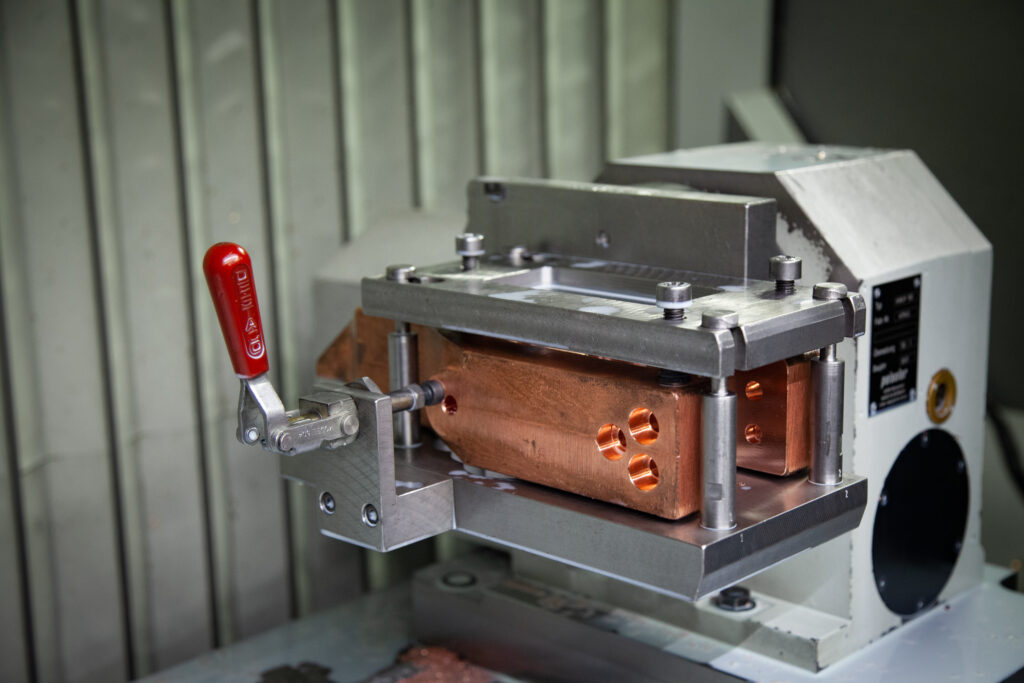

Alle Kokillen werden bei PIAD gießgerecht konstruiert und anschließend im Formen-und Werkzeugbau gefertigt. PIAD profitiert von einem großen Know-How im Kokillendesign inkl. der dazu notwendigen Gießsimulation. Die korrekte Auswahl der richtigen Kokillenwerkstoffe in Abhängigkeit der Gussteilgeometrie spielt dabei eine herausragende Rolle.

Beim Kokillenguss handelt es sich um den ausschlaggebenden Produktionsschritt. Das Teil wird urgeformt: zu Beginn des Gießprozesses wird die Gießform geneigt, um die freie Fallhöhe des einfließenden Metalls zu reduzieren und so ein möglichst wirbelarmes Füllen zu erreichen. Während des Füllvorgangs wird die Kokille entsprechend dem steigenden Metallspiegel aufgerichtet und steht anschließend senkrecht.

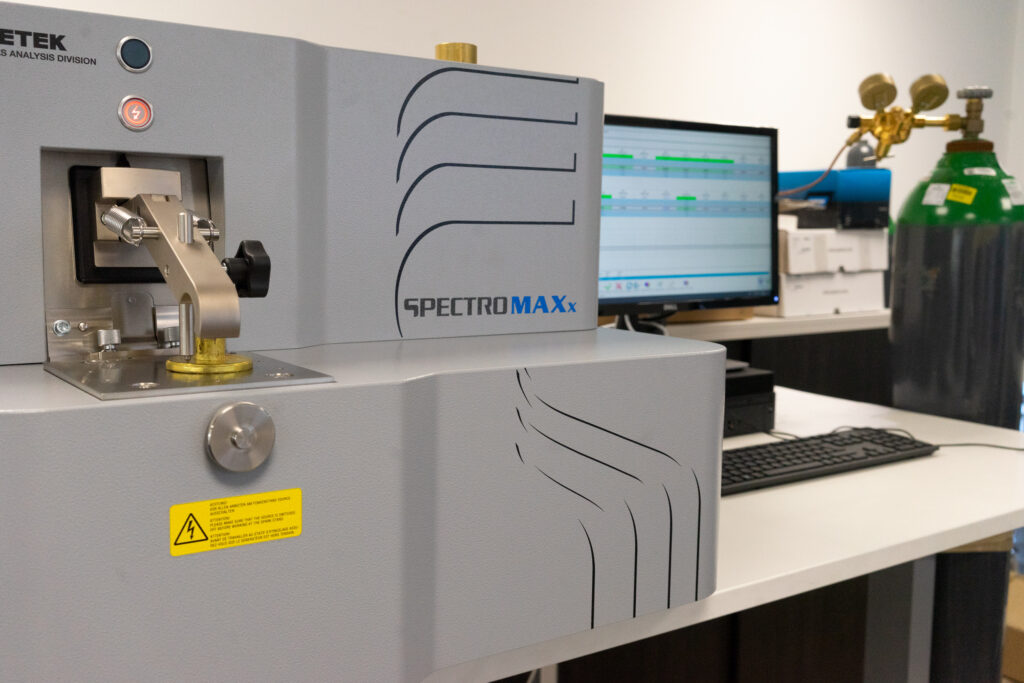

Die richtige Einstellung der Legierungen innerhalb der engen Grenzen der PIAD-Werksnorm wird tagtäglich vor und während der Produktion über Funktenspektrometer sichergestellt.

Gefügeanalyse

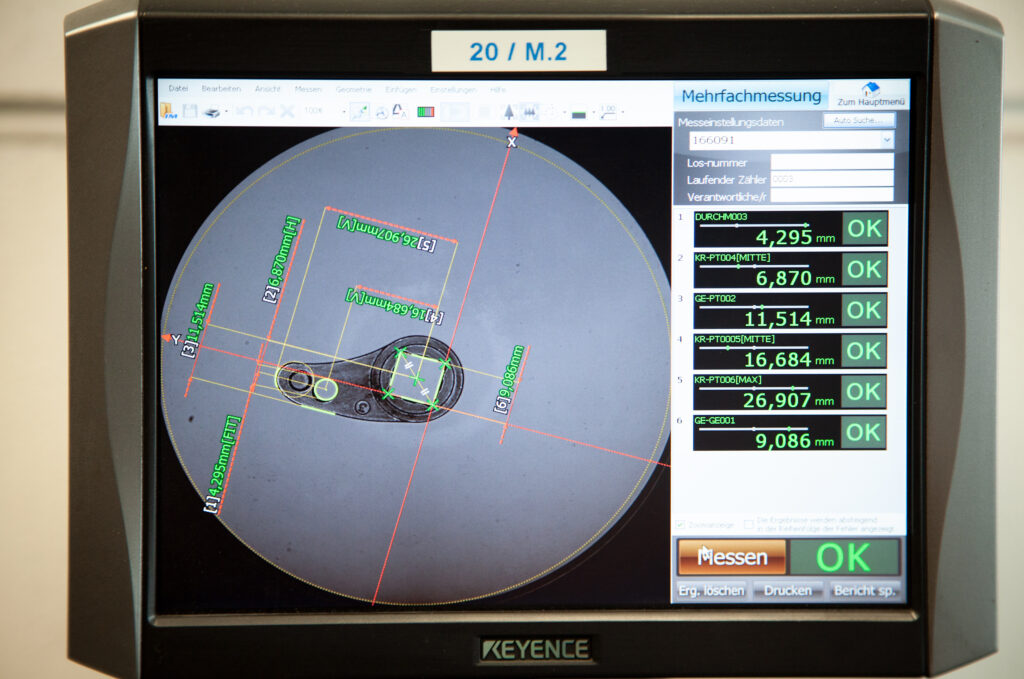

Im Rahmen der Sicherstellung der Gefügequalität werden werkstofftechnische Kenngrößen wie Korngrößenverteilungen, intermetallische Phasen oder Ausscheidungen fertigungsbegleitend im metallographischen Schliff untersucht.

Wärmebehandlung

Sägen, Schleifen, Entgraten

Sägen

Schleifen

Entgraten

Dichtemessung (Röntgen, Dichtewaage)

Die Gussteile werden einer Röntgenprüfung und einer Dichtemessung gemäß archimedischem Prinzip unterzogen, um einen porenarmen Guss sicherzustellen.

Nach der Produktion der georderten Gussteilstückzahl wird jede Kokille zusammen mit dem letzten Abguss eingelagert. Der Kunde kann innerhalb einer gemeinsam verabredeten Anzahl von Jahren jederzeit weitere Teile aus der Kokille bestellen. Für die Wartung, Instandhaltung und eventuelle Ersatzbauten der Kokille kommt PIAD auf.