Geschäftsführung

„Das überlieferte und vorhandene Wissen unserer Mitarbeiter in Bezug auf die Legierungstechnik und die gesamte Prozesskette rund um den Kokillenguss ist das größte Gut des Unternehmens. Dieses Know-How zu strukturieren, sowie mit Investitionstätigkeit und modernen Managementprinzipien zu verbinden, schafft großen Nutzen für unsere Kunden.“

Dipl.-Ing. Felix Töberich, MBA

Unser gemeinsames Ziel ist es, moderne Industriestandards nachhaltig auf den Kokillenguss anzuwenden. Dabei wird ein starker Fokus auf Liefertreue und Lieferflexibilität gelegt.

Mit der marktführenden Druckgusserfahrung im Hochtemperaturbereich bei Breuckmann und dem technologieführenden Kokillengusswissen bei PIAD werden die zwei wichtigsten Dauerformverfahren – Druckguss und Kokillenguss – für die Verarbeitung von Legierungen auf Basis von Kupfer in einem Unternehmensverbund konsolidiert. Somit werden Sie in der Breuckmann Gruppe den umfassendsten Anbieter für die Verarbeitung von Gussteilen nach Kundenzeichnung auf Basis von Kupfer finden. Je nach Anfrage können wir gemeinsam mit unseren Kunden das wirtschaftlichste Verfahren herausarbeiten.

Historie

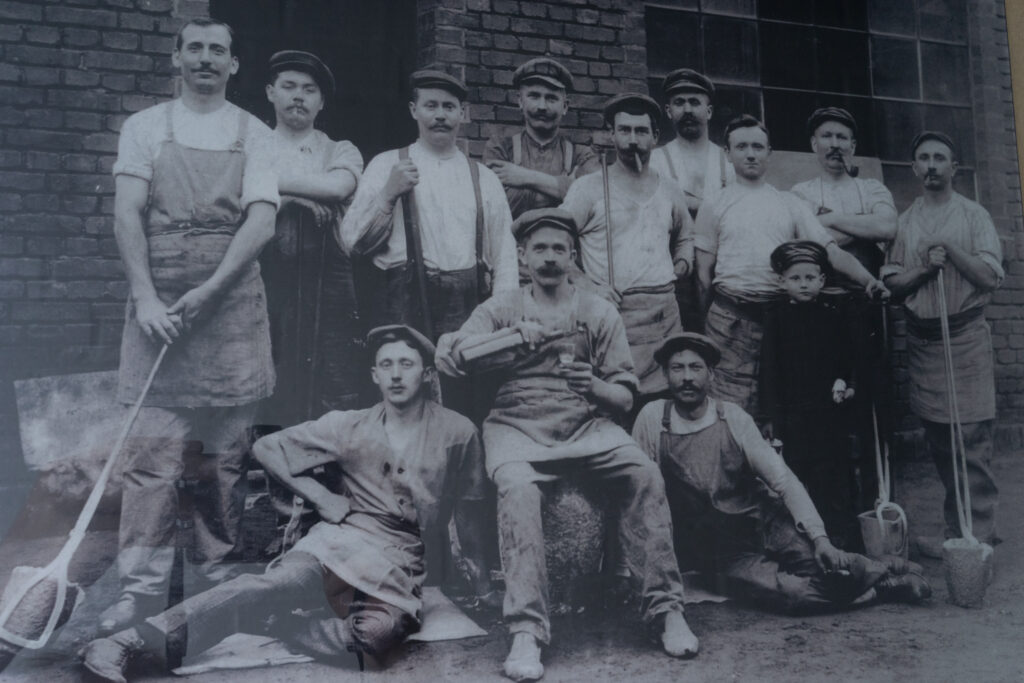

Am 1.Mai 1900 gründeten die Herren Carl Adey und Carl Piel eine Metallgießerei in Solingen. Die Reihenfolge der Namensnennung wurde durch das Los entschieden und so hieß die Firma fortan Piel & Adey (PIAD).

Carl Piel und Carl Adey hatten es mit Ausdauer und persönlichem Einsatz verstanden, das Unternehmen aus kleinsten Anfängen solide aufzubauen. Erfindergeist und Risikobereitschaft führten zu Erfolg und wichtigen Patenten, mit denen das Zeitalter des Kupfer- Kokillengießens begann. Das Gießen von Kupfer und Kupferlegierungen in gekippte Kokille wurde von Piel & Adey erfunden und wurde fortan als PIAD-Kippgießverfahren oder auch „Chill Casting“ bekannt.

Ein Grundgedanke trägt das Unternehmen: Nichts muss so bleiben, wie es ist, nur weil man es schon immer so gemacht hat. Ständig muss man neue, bessere Methoden suchen und erproben, die einfacher, effektiver, wirtschaftlicher sind und gleichzeitig die Arbeit erleichtern, vor allem die des Gießers. Dieser Grundgedanke zieht sich wie ein roter Faden durch die Geschichte des Unternehmens vom Beginn bis zum heutigen Tage.

Das erste Patent wurde am 17.09.1912 erteilt, viele weitere Patente folgten. Hier nur eine kleine Auswahl der vielen Patente:

- Patent Nr. 553551: Verfahren und Kokille zur Herstellung von Formgußstücken aus hochschmelzenden Metallen, insbesondere aus Kupferlegierungen.

- Patent Nr. 674711: Verfahren zum Herstellen von Fertiggussstücken aus Kupferlegierungen im Dauerbetrieb mittels metallener Formen

Patent Nr. 480900: Verfahren zur Herstellung von Fassonmetallteilen aus schwer schmelzbaren Legierungen mit mehr als 50% Kupfer durch Guss in einer Kokille. - Patent Nr. 547969: Verfahren zur Herstellung von scharf ausgeprägten Formguss- oder Fertiggussstücken aus schwer schmelzbaren Metallen in Kokillen.

- Patent Nr. 676438: Verfahren zum Überziehen der Innenwand von metallischen Formen durch Tauchen.

Patent Nr. 748017: Mehrteiliger Form -oder Kernteil zum Herstellen von Fertiggussstücken aus Nichteisenschwermetallen. - Patent Nr. 738996: Verfahren zum Überziehen der Innenwand von metallenen Formen mit Isolierstoffen.

- Patent Nr. 892820: Verfahren und Vorrichtung zum Gießen in Formen, insbesondere zum Herstellen von Kokillenguß. –Steigende Gießweise durch Hochdrücken des flüssigen Metalls durch einen Verdrängerkörper.

Es folgte eine langjährige Expansionsphase mit Standorten in Buchen und Spremberg. Zwischenzeitlich wurde auch das Feingussverfahren betrieben.

Es gelang jedoch schlussendlich nicht die Komplexität der Abläufe und Gießverfahren an den unterschiedlichen Standorten zum Gesamterfolg des Unternehmens effizient zu gestalten.

Im Juli 2020 dann erfolgte die Übernahme durch die Breuckmann Gruppe.

Im Zuge dieser Übernahme hat man sich wieder auf seine Kernkompetenz (Kokillenguss) fokussiert und betreibt die komplette Fertigung vom Hauptstandort in Heiligenhaus aus.

Im Juli 2020 dann erfolgte die Übernahme durch die Breuckmann Gruppe.

Im Zuge dieser Übernahme hat man sich wieder auf seine Kernkompetenz (Kokillenguss) fokussiert und betreibt die komplette Fertigung vom Gründungsstandort in Solingen aus.